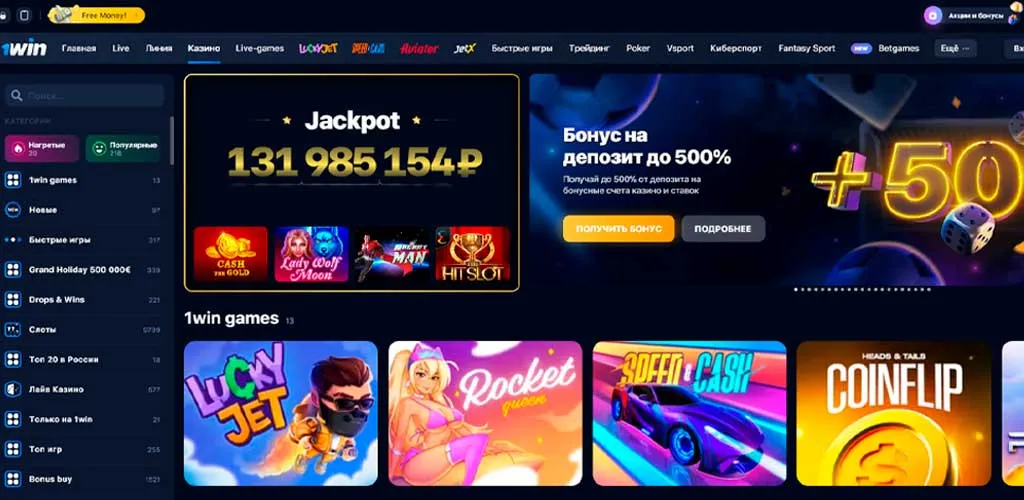

1Win является лучшим букмекером и казино в 2024 году. В интернете множество площадок, в которых есть ставки на спорт, но лидирующую позицию занимает 1Вин. Для пользователей гарантированы честные условия, высокие коэффициенты и качественное обслуживание. На официальном сайте 1Вин доступны быстрые выплаты, кэшбек до 30% и супер бонус в размере 500%. ЗЕРКАЛО 1WIN НА 02.08.2024

1Win посещают десятки тысяч игроков ежедневно. Букмекерская контора проводит постоянно розыгрыши, турниры, выигрыши выплачиваются моментально и без обмана. Приветственные подарки украсят время провождения на сайте букмекера. При недоступности официального сайта, используйте рабочую ссылку 1 Вин.

Рабочее Зеркало 1Win казино

Еще одно важное преимущество зеркала 1Win казино — удивительная скорость выплат. В 2018 году деятельность организации была официально одобрена — получено разрешение от Кюрасао. Контроль голландской комиссии гарантирует честную и «прозрачную» игру. В качестве рабочего зеркала можно использовать сайт 1 Win. 1Вин казино — это клон официальной страницы, который не блокируется интернет-провайдерами. Это позволяет пользователям получать доступ к сервису в браузере. Это возможно благодаря тому, что зеркальные страницы находятся на другом сервере. При этом зеркало может быть полной копией главной веб-страницы Букмекера, либо содержать функциональную ссылку на 1Вин казино.

Отзывы о проекте 1 Вин в основном положительные. 1win casino входит в рейтинг лучших заведений согласно опросу игроков.